Destylarki do rozpuszczalników to urządzenia, które odgrywają kluczową rolę w procesach chemicznych i przemysłowych. Wybór odpowiedniej destylarki zależy od wielu czynników, a najważniejsze cechy, na które warto zwrócić uwagę, to wydajność, materiał wykonania oraz łatwość obsługi. Wydajność destylarki jest istotna, ponieważ wpływa na czas procesu destylacji oraz ilość uzyskanego produktu. Wysokiej jakości destylarka powinna być w stanie efektywnie oddzielać różne składniki mieszaniny, co jest kluczowe w przypadku rozpuszczalników o zbliżonych temperaturach wrzenia. Materiał wykonania ma również znaczenie, gdyż powinien być odporny na działanie chemikaliów oraz wysokie temperatury. Najczęściej stosowane materiały to stal nierdzewna oraz szkło borokrzemowe, które zapewniają trwałość i bezpieczeństwo użytkowania. Łatwość obsługi to kolejny ważny aspekt, który wpływa na komfort pracy z urządzeniem.

Jakie zastosowania mają destylarki do rozpuszczalników

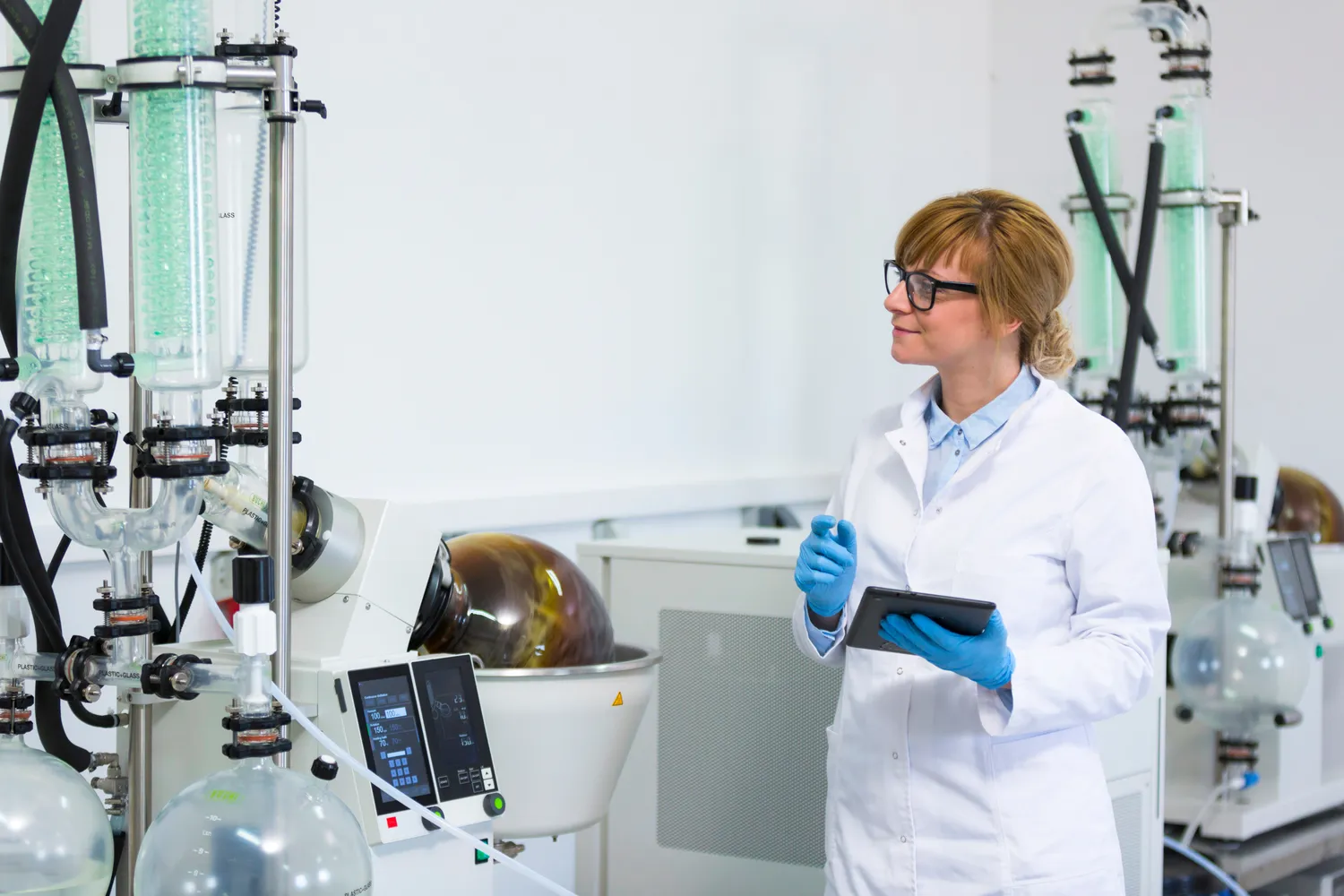

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz laboratoriach badawczych. W przemyśle chemicznym służą do oczyszczania i separacji substancji chemicznych, co jest niezbędne w produkcji farb, lakierów czy tworzyw sztucznych. Dzięki procesowi destylacji możliwe jest uzyskanie czystych rozpuszczalników, które są kluczowe dla jakości finalnych produktów. W laboratoriach naukowych destylarki wykorzystywane są do przygotowywania próbek oraz przeprowadzania eksperymentów związanych z analizą chemiczną. Umożliwiają one także recykling rozpuszczalników, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ochrony środowiska. W branży farmaceutycznej destylacja odgrywa istotną rolę w produkcji leków i substancji czynnych, gdzie czystość składników jest niezwykle ważna dla skuteczności terapii.

Jakie rodzaje destylarek do rozpuszczalników można spotkać

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się konstrukcją oraz przeznaczeniem. Jednym z najpopularniejszych typów są destylarki prostoliniowe, które charakteryzują się prostą budową i łatwością obsługi. Działają na zasadzie podgrzewania cieczy w zbiorniku, a następnie skraplania pary w chłodnicy. Innym rodzajem są destylarki frakcyjne, które umożliwiają oddzielanie kilku składników o różnych temperaturach wrzenia jednocześnie. Dzięki zastosowaniu kolumny frakcyjnej możliwe jest uzyskanie wyższej czystości produktów końcowych. Destylarki rotacyjne to kolejna kategoria urządzeń, które wykorzystują obrotowe elementy do zwiększenia efektywności procesu destylacji. Są szczególnie cenione w laboratoriach ze względu na możliwość pracy w niskich temperaturach oraz minimalizację strat substancji lotnych.

Jakie są koszty zakupu destylarek do rozpuszczalników

Koszty zakupu destylarek do rozpuszczalników mogą się znacznie różnić w zależności od rodzaju urządzenia oraz jego parametrów technicznych. Proste modele przeznaczone dla hobbystów lub małych laboratoriów można nabyć już za kilka tysięcy złotych. Z kolei bardziej zaawansowane urządzenia przemysłowe mogą kosztować nawet kilkadziesiąt tysięcy złotych lub więcej. Ważnym czynnikiem wpływającym na cenę jest także materiał wykonania – stal nierdzewna czy szkło borokrzemowe podnoszą koszty produkcji, ale zapewniają większą trwałość i odporność na działanie chemikaliów. Dodatkowo warto uwzględnić koszty eksploatacji związane z energią elektryczną potrzebną do podgrzewania cieczy oraz ewentualnymi materiałami eksploatacyjnymi takimi jak uszczelki czy filtry.

Jakie są opinie użytkowników o destylarkach do rozpuszczalników

Opinie użytkowników dotyczące destylarek do rozpuszczalników są zróżnicowane i zależą od indywidualnych doświadczeń oraz oczekiwań wobec tych urządzeń. Wielu użytkowników docenia wysoką jakość wykonania nowoczesnych modeli oraz ich wydajność w procesach distylacyjnych. Często podkreślają oni łatwość obsługi oraz intuicyjność paneli sterujących, co sprawia, że praca z urządzeniem staje się przyjemnością. Inni zwracają uwagę na konieczność regularnego czyszczenia i konserwacji sprzętu, co może być czasochłonne i wymagać dodatkowych nakładów finansowych na środki czyszczące czy części zamienne. Użytkownicy często dzielą się swoimi doświadczeniami na forach internetowych oraz grupach dyskusyjnych poświęconych tematyce chemicznej i laboratoryjnej, co pozwala nowym nabywcom lepiej poznać zalety i wady poszczególnych modeli.

Jakie są najczęstsze problemy z destylarkami do rozpuszczalników

Podczas użytkowania destylarek do rozpuszczalników mogą wystąpić różne problemy, które mogą wpływać na efektywność procesu destylacji oraz jakość uzyskiwanego produktu. Jednym z najczęściej zgłaszanych problemów jest niewłaściwe działanie chłodnicy, co może prowadzić do nieefektywnego skraplania pary. Niewłaściwe ustawienia temperatury lub ciśnienia mogą powodować, że para nie jest skutecznie schładzana, co w efekcie prowadzi do strat cennych substancji. Innym problemem może być zatykanie się rur i filtrów, co ogranicza przepływ cieczy i powietrza, a tym samym wpływa na wydajność całego urządzenia. Regularne czyszczenie i konserwacja są kluczowe dla uniknięcia takich sytuacji. Użytkownicy często zgłaszają również problemy związane z uszczelkami, które mogą ulegać zużyciu i wymagać wymiany. Warto również zwrócić uwagę na ewentualne wycieki substancji chemicznych, które mogą być niebezpieczne zarówno dla użytkownika, jak i dla środowiska.

Jakie są zalety korzystania z destylarek do rozpuszczalników

Korzystanie z destylarek do rozpuszczalników niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na efektywność procesów przemysłowych oraz laboratoryjnych. Przede wszystkim umożliwiają one uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe w wielu branżach, takich jak farmaceutyka czy przemysł kosmetyczny. Dzięki temu można produkować lepszej jakości produkty końcowe, co przekłada się na większą satysfakcję klientów oraz konkurencyjność na rynku. Destylarki pozwalają również na recykling rozpuszczalników, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia negatywnego wpływu na środowisko. Kolejną zaletą jest możliwość automatyzacji procesów destylacyjnych, co zwiększa wydajność pracy oraz redukuje ryzyko błędów ludzkich. Nowoczesne modele często wyposażone są w zaawansowane systemy monitorowania i kontroli parametrów pracy, co pozwala na precyzyjne dostosowanie warunków destylacji do potrzeb użytkownika.

Jakie są nowinki technologiczne w dziedzinie destylarek do rozpuszczalników

W ostatnich latach w dziedzinie destylarek do rozpuszczalników pojawiło się wiele innowacji technologicznych, które znacząco poprawiają ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest rozwój systemów automatyzacji, które umożliwiają zdalne monitorowanie i kontrolowanie procesów destylacyjnych. Dzięki zastosowaniu nowoczesnych czujników oraz oprogramowania użytkownicy mogą śledzić parametry pracy urządzenia w czasie rzeczywistym oraz dostosowywać je do swoich potrzeb bez konieczności bezpośredniej interwencji. Kolejną nowinką są destylarki wykorzystujące technologię próżniową, która pozwala na obniżenie temperatury wrzenia substancji chemicznych. To z kolei minimalizuje ryzyko degradacji termicznej cennych składników oraz zwiększa efektywność procesu destylacji. Warto również zwrócić uwagę na rozwój materiałów wykorzystywanych w produkcji destylarek – nowoczesne tworzywa sztuczne oraz kompozyty oferują lepszą odporność na działanie chemikaliów oraz wysokich temperatur niż tradycyjne materiały.

Jakie są wymagania prawne dotyczące używania destylarek do rozpuszczalników

Używanie destylarek do rozpuszczalników wiąże się z określonymi wymaganiami prawnymi i regulacjami, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W wielu krajach stosowanie takich urządzeń podlega przepisom prawa dotyczącego substancji chemicznych oraz ich obrotu. Użytkownicy muszą być świadomi obowiązków związanych z przechowywaniem i transportem rozpuszczalników, a także ich utylizacją po zakończeniu procesu produkcyjnego. W przypadku przemysłowego wykorzystania destylarek konieczne może być uzyskanie odpowiednich zezwoleń lub licencji od organów regulacyjnych. Warto również pamiętać o przepisach dotyczących ochrony zdrowia i bezpieczeństwa pracy, które nakładają obowiązek stosowania odpowiednich środków ochrony osobistej podczas obsługi urządzeń chemicznych.

Jakie są alternatywy dla destylarek do rozpuszczalników

Choć destylarki do rozpuszczalników są popularnym rozwiązaniem w wielu branżach, istnieją również alternatywy, które mogą być stosowane w procesach oczyszczania i separacji substancji chemicznych. Jedną z takich alternatyw jest ekstrakcja cieczy cieczą, która polega na wykorzystaniu dwóch niemieszających się cieczy do oddzielania składników mieszaniny. Ta metoda jest szczególnie skuteczna w przypadku substancji o różnych właściwościach chemicznych i fizycznych. Innym rozwiązaniem jest chromatografia, która pozwala na precyzyjne oddzielanie składników mieszaniny dzięki zastosowaniu różnic w ich powinowactwie do fazy stacjonarnej i ruchomej. Chromatografia może być stosowana zarówno w laboratoriach badawczych, jak i w przemyśle farmaceutycznym czy spożywczym. Kolejną alternatywą są metody membranowe, takie jak ultrafiltracja czy nanofiltracja, które pozwalają na separację cząsteczek o różnych rozmiarach przy użyciu specjalnych membran.

Jak dbać o destylarki do rozpuszczalników aby służyły długo

Aby destylarki do rozpuszczalników mogły służyć przez długi czas i zachować swoją efektywność, niezwykle istotna jest ich regularna konserwacja oraz odpowiednia eksploatacja. Przede wszystkim należy przestrzegać instrukcji producenta dotyczących użytkowania urządzenia oraz jego czyszczenia po każdym użyciu. Regularne usuwanie pozostałości chemicznych oraz osadów pozwala uniknąć problemów związanych z zatykaniem rur czy filtrów. Ważne jest także kontrolowanie stanu uszczelek oraz innych elementów eksploatacyjnych – ich zużycie może prowadzić do wycieków substancji chemicznych lub obniżenia wydajności urządzenia. Użytkownicy powinni także zwracać uwagę na parametry pracy destylarki – regularne monitorowanie temperatury czy ciśnienia pozwala szybko wykrywać ewentualne nieprawidłowości i podejmować odpowiednie działania naprawcze. Dobrze jest również przeprowadzać okresowe przeglądy techniczne przez wykwalifikowany personel serwisowy, co pozwoli na wykrycie potencjalnych usterek zanim staną się one poważnym problemem.