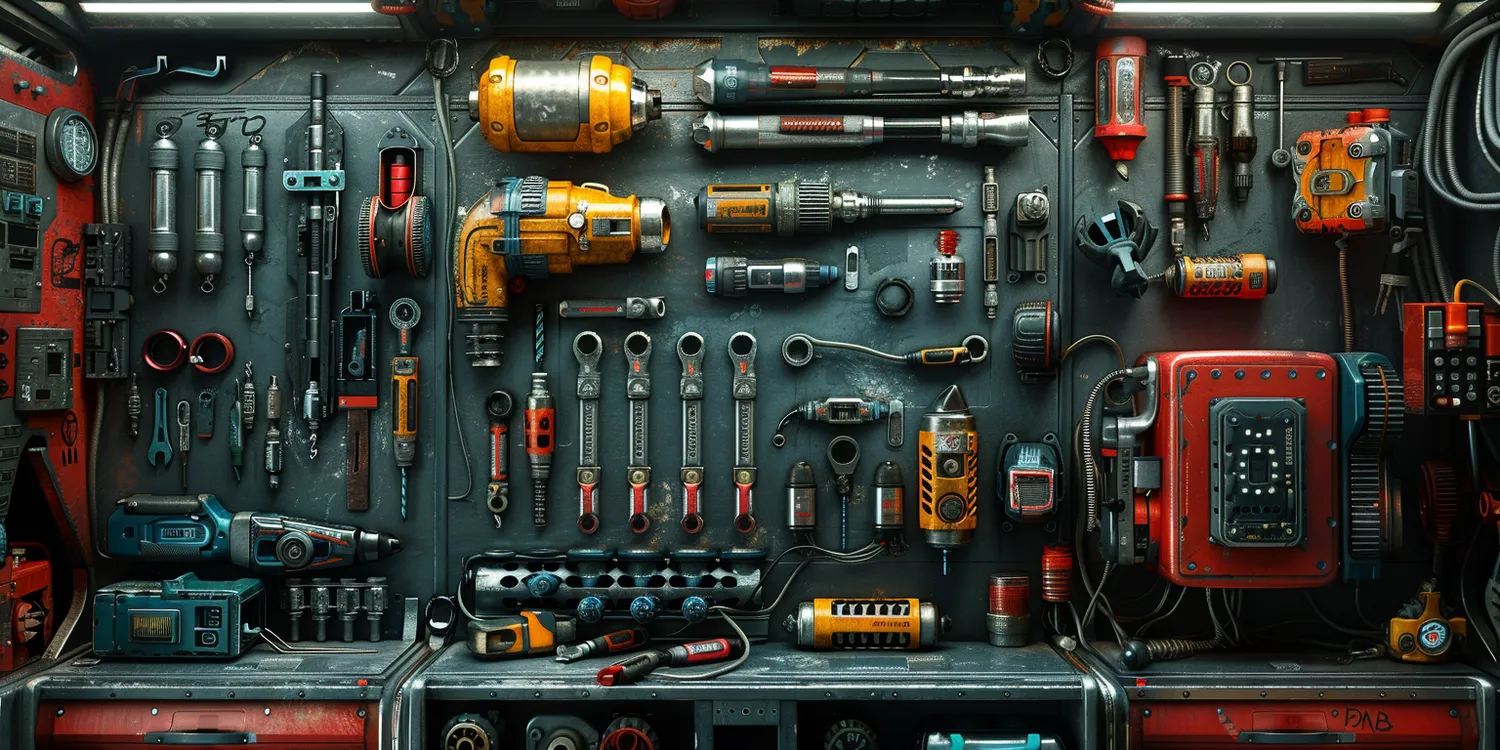

Narzędzia pneumatyczne to niezwykle wszechstronne urządzenia, które znajdują zastosowanie w wielu branżach, od przemysłu motoryzacyjnego po budownictwo. Wybór odpowiedniego kompresora jest kluczowy dla ich efektywności i wydajności. Wśród najpopularniejszych narzędzi pneumatycznych można wymienić wkrętarki, młoty udarowe, pistolety do malowania oraz narzędzia szlifierskie. Każde z tych urządzeń wymaga określonego ciśnienia roboczego oraz przepływu powietrza, co sprawia, że dobór kompresora powinien być dokładnie przemyślany. Na przykład wkrętarki pneumatyczne zazwyczaj potrzebują niższego ciśnienia, podczas gdy młoty udarowe wymagają znacznie większej mocy. Dlatego przed zakupem warto zwrócić uwagę na parametry techniczne zarówno narzędzi, jak i kompresora. Dobrze dobrany kompresor powinien zapewniać stabilne ciśnienie i wystarczający przepływ powietrza, aby uniknąć przerw w pracy i zapewnić ciągłość działania narzędzi.

Jakie są kluczowe cechy kompresora do narzędzi pneumatycznych?

Kiedy zastanawiamy się nad wyborem kompresora do narzędzi pneumatycznych, istnieje kilka kluczowych cech, które należy wziąć pod uwagę. Przede wszystkim ważna jest moc silnika, która wpływa na wydajność urządzenia. Im wyższa moc, tym większa ilość powietrza może być dostarczona do narzędzi jednocześnie. Kolejnym istotnym parametrem jest ciśnienie robocze, które powinno być dostosowane do specyfikacji używanych narzędzi. Większość narzędzi pneumatycznych działa w zakresie od 6 do 8 barów, dlatego warto wybrać kompresor zdolny do generowania takiego ciśnienia. Również pojemność zbiornika ma znaczenie – większy zbiornik pozwala na dłuższą pracę bez konieczności częstego uruchamiania kompresora. Dodatkowo warto zwrócić uwagę na mobilność urządzenia oraz jego poziom hałasu, szczególnie jeśli planujemy korzystać z niego w zamkniętych pomieszczeniach lub w miejscach o ograniczonej przestrzeni.

Jakie rodzaje kompresorów są najlepsze dla narzędzi pneumatycznych?

Wybór odpowiedniego rodzaju kompresora jest kluczowy dla efektywności pracy z narzędziami pneumatycznymi. Na rynku dostępne są różne typy kompresorów, a każdy z nich ma swoje unikalne właściwości i zastosowania. Kompresory tłokowe to jedne z najczęściej wybieranych modeli ze względu na swoją prostą konstrukcję i stosunkowo niską cenę. Doskonale sprawdzają się w domowych warsztatach oraz przy mniej intensywnych pracach. Z kolei kompresory śrubowe charakteryzują się wyższą wydajnością i są idealne do zastosowań przemysłowych, gdzie wymagane są długotrwałe prace z dużym zapotrzebowaniem na powietrze. Innym popularnym rozwiązaniem są kompresory bezolejowe, które nie wymagają smarowania olejem i są bardziej przyjazne dla środowiska oraz użytkownika. Są one idealne do prac wymagających czystego powietrza, takich jak malowanie czy lakierowanie. Ostateczny wybór powinien być uzależniony od specyfiki wykonywanych prac oraz oczekiwań dotyczących mobilności i hałasu urządzenia.

Jakie akcesoria warto mieć przy użyciu kompresora?

Praca z narzędziami pneumatycznymi wymaga nie tylko samego kompresora, ale także odpowiednich akcesoriów, które mogą znacznie poprawić komfort użytkowania oraz wydajność pracy. Jednym z podstawowych akcesoriów jest wąż pneumatyczny, który powinien być dostosowany do średnicy wyjścia powietrza z kompresora oraz długości potrzebnej do swobodnego manewrowania narzędziami. Ważne jest również posiadanie filtrów powietrza, które chronią narzędzia przed zanieczyszczeniami i wilgocią, co może znacząco wydłużyć ich żywotność. Osuszacze powietrza to kolejne istotne akcesorium, które zapobiega kondensacji wody w systemie pneumatycznym i chroni przed uszkodzeniem zarówno kompresora, jak i używanych narzędzi. Warto również zaopatrzyć się w różnego rodzaju końcówki i adaptery, które umożliwią łatwe podłączenie różnych narzędzi do systemu pneumatycznego. Dodatkowo rękawice ochronne oraz okulary zabezpieczające to elementy bezpieczeństwa, które powinny być zawsze stosowane podczas pracy z narzędziami pneumatycznymi.

Jakie są najczęstsze problemy z kompresorami do narzędzi pneumatycznych?

Podczas użytkowania kompresorów do narzędzi pneumatycznych mogą wystąpić różne problemy, które mogą wpływać na ich wydajność i żywotność. Jednym z najczęstszych problemów jest niewystarczające ciśnienie powietrza, które może być spowodowane nieszczelnościami w układzie pneumatycznym lub zanieczyszczeniem filtrów. Nieszczelności mogą występować w wężach, złączkach lub samym kompresorze, co prowadzi do utraty ciśnienia i obniżenia efektywności pracy narzędzi. Innym problemem jest nadmierne nagrzewanie się kompresora, co może prowadzić do jego uszkodzenia. Warto regularnie sprawdzać poziom oleju w kompresorach tłokowych oraz dbać o odpowiednią wentylację urządzenia. Zanieczyszczone filtry powietrza również mogą powodować problemy, dlatego ich regularna wymiana jest kluczowa dla prawidłowego funkcjonowania kompresora. W przypadku kompresorów bezolejowych warto zwrócić uwagę na ewentualne zatykanie się zaworów, co może prowadzić do spadku wydajności.

Jakie są zalety korzystania z narzędzi pneumatycznych?

Narzędzia pneumatyczne oferują szereg zalet, które sprawiają, że są one coraz częściej wybierane zarówno w przemyśle, jak i w domowych warsztatach. Jedną z głównych korzyści jest ich wysoka moc w porównaniu do narzędzi elektrycznych o podobnych parametrach. Dzięki zastosowaniu sprężonego powietrza jako źródła energii, narzędzia pneumatyczne mogą osiągać znacznie wyższe prędkości obrotowe oraz momenty obrotowe, co przekłada się na większą efektywność pracy. Kolejną zaletą jest ich lekkość i kompaktowość, co ułatwia manewrowanie oraz pracę w trudno dostępnych miejscach. Narzędzia pneumatyczne są również bardziej odporne na przegrzewanie się, co czyni je idealnymi do długotrwałego użytkowania. Dodatkowo wiele modeli nie wymaga skomplikowanej konserwacji ani smarowania, co zmniejsza koszty eksploatacji. Warto także zauważyć, że narzędzia pneumatyczne generują mniejsze drgania podczas pracy, co zwiększa komfort użytkowania oraz zmniejsza ryzyko urazów związanych z długotrwałym trzymaniem narzędzi w ręku.

Jakie są różnice między kompresorami olejowymi a bezolejowymi?

Wybór między kompresorem olejowym a bezolejowym to istotna decyzja dla każdego użytkownika narzędzi pneumatycznych, ponieważ oba typy mają swoje unikalne cechy i zastosowania. Kompresory olejowe są zazwyczaj bardziej wydajne i cichsze w działaniu niż ich bezolejowe odpowiedniki. Dzięki zastosowaniu oleju jako środka smarującego, kompresory te generują mniej ciepła podczas pracy i mają dłuższą żywotność. Są one idealne do intensywnego użytku przemysłowego oraz wszędzie tam, gdzie wymagana jest duża moc i wydajność. Z drugiej strony kompresory bezolejowe charakteryzują się prostszą konstrukcją i mniejszymi wymaganiami konserwacyjnymi. Nie wymagają one stosowania oleju, co czyni je bardziej ekologicznymi i przyjaznymi dla użytkownika, szczególnie w aplikacjach wymagających czystego powietrza, takich jak malowanie czy lakierowanie. Jednakże ich moc i wydajność mogą być ograniczone w porównaniu do modeli olejowych. Ostateczny wybór powinien być uzależniony od specyfiki wykonywanych prac oraz oczekiwań dotyczących mobilności i hałasu urządzenia.

Jakie są najlepsze praktyki dotyczące konserwacji kompresora?

Aby zapewnić długotrwałe działanie kompresora oraz jego optymalną wydajność, ważne jest przestrzeganie kilku podstawowych zasad konserwacji. Regularna kontrola poziomu oleju jest kluczowa dla kompresorów olejowych; niski poziom może prowadzić do uszkodzeń silnika oraz skrócenia żywotności urządzenia. W przypadku modeli bezolejowych warto regularnie sprawdzać stan uszczelek oraz zaworów, aby uniknąć nieszczelności i spadku ciśnienia roboczego. Również czyszczenie filtrów powietrza powinno być przeprowadzane systematycznie; zanieczyszczone filtry mogą prowadzić do obniżenia wydajności oraz uszkodzeń narzędzi pneumatycznych. Dodatkowo warto zadbać o odpowiednią wentylację wokół kompresora – urządzenie powinno mieć wystarczającą przestrzeń do swobodnego przepływu powietrza, aby uniknąć przegrzewania się silnika. Regularne przeglądy techniczne oraz kontrola stanu przewodów i złączek pomogą wykryć ewentualne problemy zanim staną się poważniejsze.

Jakie są koszty zakupu kompresora do narzędzi pneumatycznych?

Koszt zakupu kompresora do narzędzi pneumatycznych może znacznie się różnić w zależności od wielu czynników, takich jak typ urządzenia, jego moc oraz dodatkowe funkcje. Kompresory tłokowe są zazwyczaj tańsze od modeli śrubowych, które charakteryzują się wyższą wydajnością i są przeznaczone do intensywnego użytku przemysłowego. Ceny podstawowych modeli zaczynają się od kilkuset złotych, natomiast bardziej zaawansowane urządzenia mogą kosztować kilka tysięcy złotych. Warto również uwzględnić dodatkowe koszty związane z akcesoriami takimi jak węże pneumatyczne, filtry czy osuszacze powietrza, które mogą znacząco wpłynąć na całkowity koszt inwestycji. Przy zakupie należy również pamiętać o kosztach eksploatacyjnych związanych z energią elektryczną potrzebną do działania kompresora oraz ewentualnymi kosztami konserwacji i naprawy urządzenia w przyszłości.

Jakie zastosowania mają narzędzia pneumatyczne w różnych branżach?

Narzędzia pneumatyczne znajdują szerokie zastosowanie w wielu branżach ze względu na swoją wszechstronność i efektywność działania. W przemyśle motoryzacyjnym używane są głównie do montażu i demontażu elementów pojazdów – pistolety udarowe umożliwiają szybkie dokręcanie śrub czy nakrętek bez ryzyka ich uszkodzenia. W budownictwie młoty udarowe służą do kucia betonu czy innych materiałów budowlanych, a szlifierki pneumatyczne pozwalają na precyzyjne wygładzanie powierzchni przed malowaniem lub lakierowaniem. W sektorze meblarskim narzędzia pneumatyczne wykorzystywane są do łączenia elementów mebli za pomocą gwoździarek czy zszywaczy pneumatycznych, co przyspiesza proces produkcji i zapewnia wysoką jakość wykonania. Również w branży elektronicznej narzędzia te znajdują zastosowanie przy montażu komponentów elektronicznych czy lutowaniu elementów PCB dzięki swojej precyzyjności i łatwości obsługi.