Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności produkcji. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze tempo wytwarzania produktów. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zminimalizowanie czasu potrzebnego na realizację poszczególnych etapów produkcji. Kolejną istotną zaletą automatyzacji jest poprawa jakości wyrobów. Systemy automatyczne są w stanie precyzyjnie kontrolować parametry produkcji, co redukuje ryzyko wystąpienia błędów ludzkich oraz zapewnia jednolitą jakość produktów. Automatyzacja przyczynia się również do obniżenia kosztów operacyjnych. Mniejsze zapotrzebowanie na pracowników oraz zmniejszenie ilości odpadów produkcyjnych pozwala firmom na oszczędności, które mogą być przeznaczone na inne inwestycje. Warto również zwrócić uwagę na aspekt bezpieczeństwa pracy.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

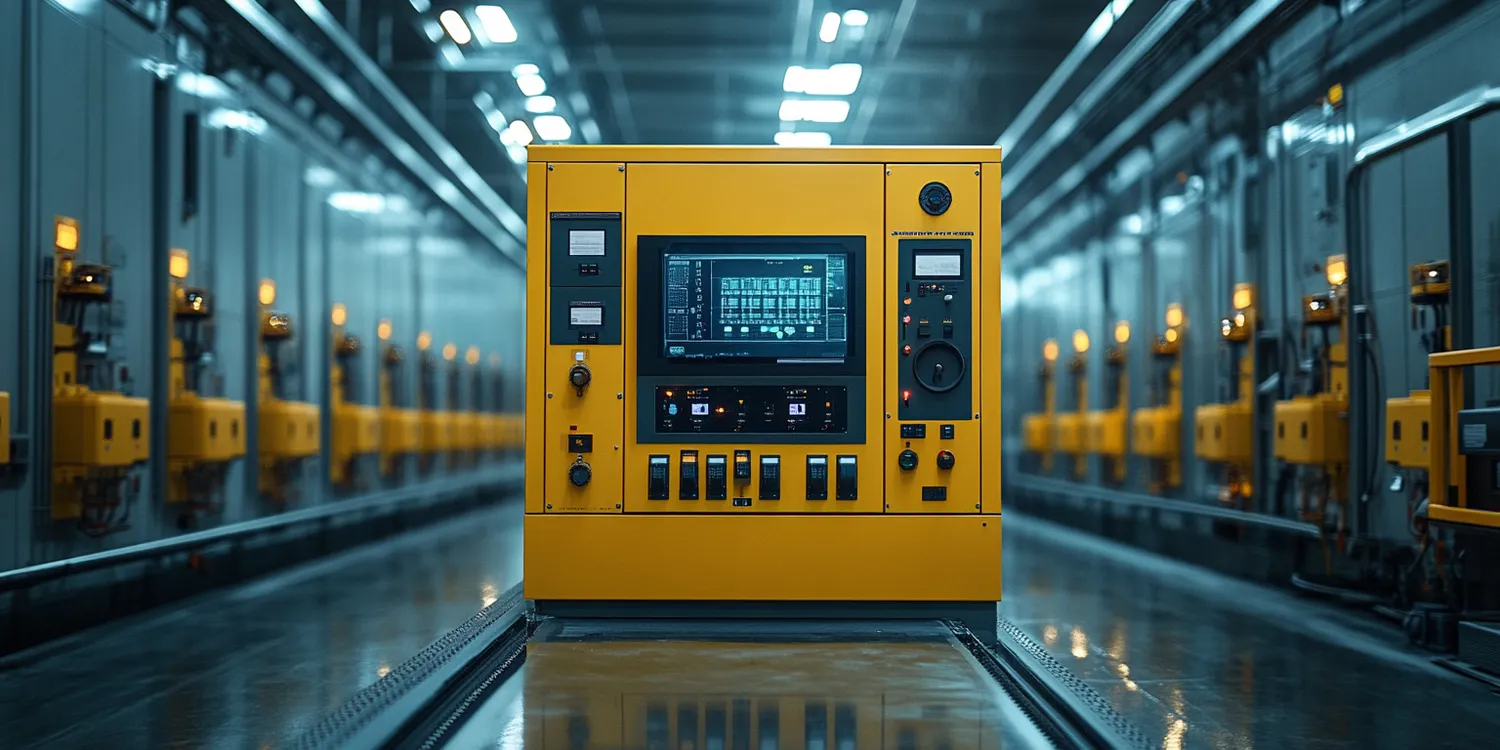

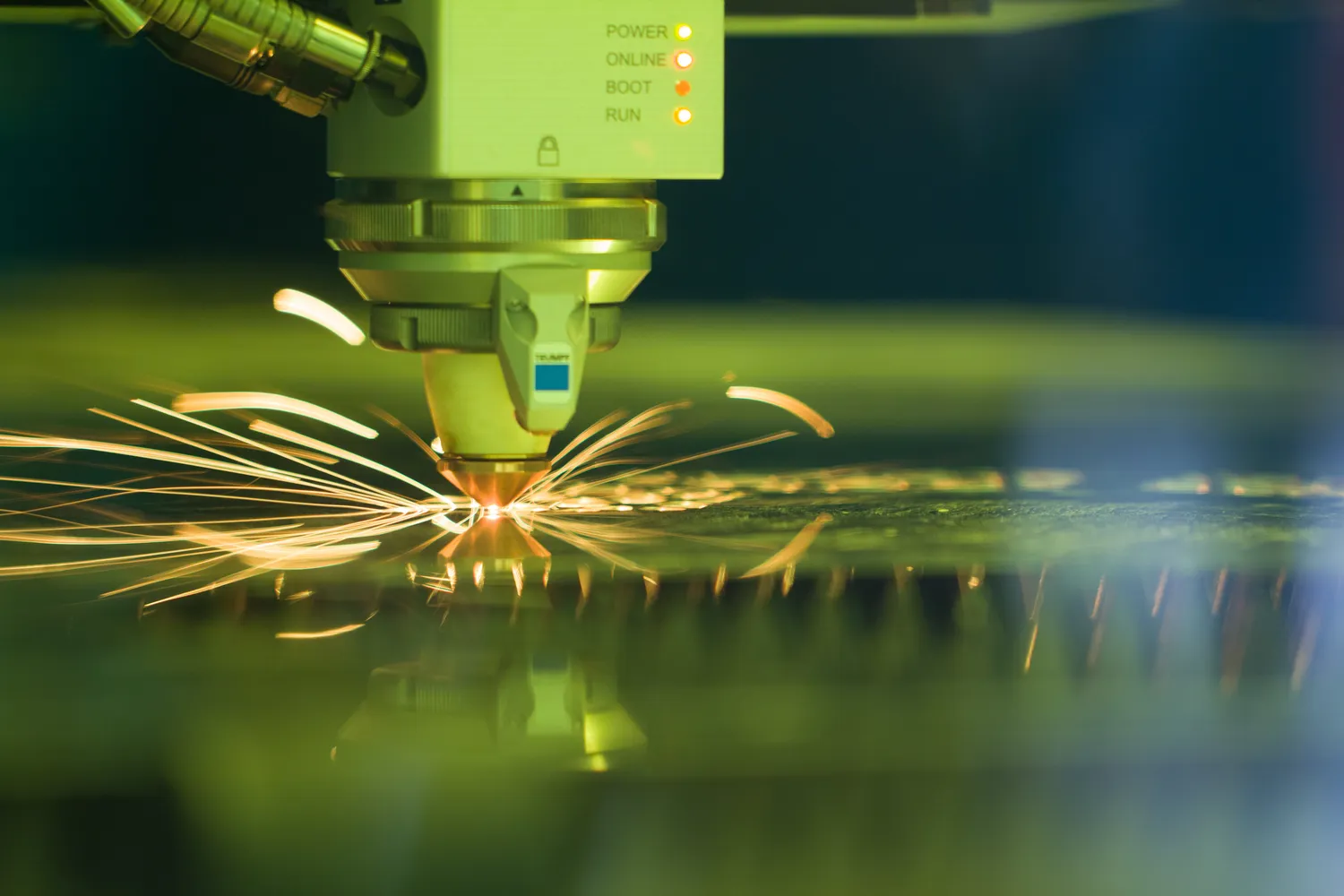

W automatyzacji linii technologicznych wykorzystywane są różnorodne technologie, które wspierają procesy produkcyjne i zwiększają ich efektywność. Jednym z kluczowych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zadań, takich jak montaż, pakowanie czy spawanie, co czyni je niezwykle wszechstronnymi narzędziami w przemyśle. Innym istotnym aspektem automatyzacji są systemy sterowania procesami, takie jak SCADA (Supervisory Control and Data Acquisition) oraz DCS (Distributed Control System). Te systemy umożliwiają monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy. W ostatnich latach coraz większą rolę odgrywają także technologie Internetu Rzeczy (IoT), które umożliwiają zbieranie i analizowanie danych z różnych urządzeń w celu optymalizacji procesów produkcyjnych. Warto również wspomnieć o sztucznej inteligencji oraz uczeniu maszynowym, które pozwalają na przewidywanie awarii maszyn oraz optymalizację harmonogramów produkcji.

Jak wdrożyć automatyzację linii technologicznych w firmie

Wdrożenie automatyzacji linii technologicznych w firmie to proces wymagający starannego planowania i analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, który pozwoli zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do automatyzacji. Następnie warto określić cele wdrożenia automatyzacji, takie jak zwiększenie wydajności, poprawa jakości czy redukcja kosztów operacyjnych. Kolejnym etapem jest wybór odpowiednich technologii i rozwiązań dostosowanych do specyfiki firmy oraz jej potrzeb. Ważne jest również zaangażowanie pracowników w proces wdrożenia – ich wiedza i doświadczenie mogą okazać się nieocenione podczas implementacji nowych systemów. Po wyborze technologii należy przeprowadzić testy i pilotażowe wdrożenie, aby upewnić się, że wszystkie elementy działają zgodnie z oczekiwaniami. Ostatnim krokiem jest szkolenie pracowników oraz monitorowanie efektów wdrożenia automatyzacji, aby móc na bieżąco dostosowywać procesy i eliminować ewentualne problemy.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą wiele korzyści, ale wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysok koszt początkowy związany z zakupem nowoczesnych urządzeń oraz oprogramowania do automatyzacji. Wiele firm może mieć trudności z pozyskaniem odpowiednich funduszy na inwestycje w nowe technologie, co może opóźnić lub nawet uniemożliwić wdrożenie automatyzacji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów oraz dostosowania ich umiejętności do zmieniających się warunków pracy. Wprowadzenie automatyzacji może budzić obawy związane z utratą miejsc pracy, co może prowadzić do oporu ze strony pracowników oraz negatywnego wpływu na morale zespołu. Dodatkowo, integracja nowych technologii z istniejącymi systemami może okazać się skomplikowana i czasochłonna, co wymaga staranności i dokładnego planowania.

Jakie są trendy w automatyzacji linii technologicznych w przemyśle

W ostatnich latach automatyzacja linii technologicznych w przemyśle ewoluuje w szybkim tempie, a wiele trendów kształtuje przyszłość produkcji. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji oraz uczenia maszynowego w procesach automatyzacji. Dzięki tym technologiom możliwe jest nie tylko automatyczne wykonywanie zadań, ale także przewidywanie awarii maszyn oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i systemów w celu zbierania danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje linie produkcyjne oraz reagować na zmieniające się warunki. Warto również zwrócić uwagę na rosnącą popularność robotyzacji, która obejmuje nie tylko tradycyjne roboty przemysłowe, ale także współpracujące roboty (cobots), które mogą pracować obok ludzi, zwiększając efektywność i bezpieczeństwo pracy. Automatyzacja staje się coraz bardziej elastyczna, co pozwala firmom na szybsze dostosowywanie się do zmieniających się potrzeb rynku.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i małym przedsiębiorstwom. W przemyśle motoryzacyjnym roboty przemysłowe są powszechnie wykorzystywane do montażu pojazdów, spawania oraz malowania. Dzięki automatyzacji możliwe jest zwiększenie wydajności produkcji oraz poprawa jakości wyrobów. W branży spożywczej automatyzacja odgrywa kluczową rolę w procesach pakowania, etykietowania oraz kontroli jakości produktów. Systemy automatyczne pozwalają na szybsze i dokładniejsze wykonywanie tych zadań, co przekłada się na większą efektywność operacyjną. W sektorze farmaceutycznym automatyzacja jest niezbędna do zapewnienia precyzyjnego dozowania substancji czynnych oraz monitorowania procesów produkcyjnych zgodnie z rygorystycznymi normami jakości. W branży elektronicznej automatyzacja umożliwia szybkie i precyzyjne montowanie komponentów, co jest kluczowe dla utrzymania konkurencyjności na rynku.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczące i różnią się w zależności od wielu czynników, takich jak rodzaj zastosowanej technologii, skala wdrożenia oraz specyfika branży. Na początku procesu wdrożenia przedsiębiorstwa muszą ponieść koszty zakupu sprzętu oraz oprogramowania. Roboty przemysłowe, systemy sterowania czy technologie IoT mogą wymagać dużych inwestycji początkowych, które mogą być barierą dla mniejszych firm. Dodatkowo należy uwzględnić koszty związane z instalacją nowych systemów oraz ich integracją z istniejącymi procesami produkcyjnymi. Kolejnym istotnym elementem są koszty szkoleń pracowników, którzy muszą zdobyć nowe umiejętności związane z obsługą nowoczesnych technologii. Warto jednak pamiętać, że mimo wysokich kosztów początkowych automatyzacja może przynieść znaczne oszczędności w dłuższym okresie czasu poprzez zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych związanych z błędami ludzkimi czy marnotrawstwem surowców.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii technologicznych wymaga posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość nowoczesnych technologii i systemów automatyki przemysłowej, co obejmuje umiejętność programowania robotów przemysłowych oraz obsługi systemów sterowania procesami produkcyjnymi. Wiedza z zakresu inżynierii mechanicznej oraz elektrycznej również odgrywa istotną rolę w tej dziedzinie, ponieważ pozwala na lepsze zrozumienie działania maszyn i urządzeń wykorzystywanych w procesach automatyzacji. Umiejętności analityczne są niezbędne do interpretacji danych zbieranych przez systemy IoT oraz do optymalizacji procesów produkcyjnych na podstawie tych informacji. Ważne są także umiejętności komunikacyjne i współpracy zespołowej, ponieważ praca nad projektami automatyzacyjnymi często wymaga współdziałania różnych działów w firmie – od inżynierii po produkcję i zarządzanie jakością.

Jakie są przyszłe kierunki rozwoju automatyzacji linii technologicznych

Przemysł 4.0 staje się rzeczywistością dzięki dynamicznemu rozwojowi automatyzacji linii technologicznych, a przyszłe kierunki tego rozwoju wskazują na jeszcze większą integrację nowoczesnych technologii. Jednym z najważniejszych trendów będzie dalsza ekspansja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Te technologie umożliwią bardziej zaawansowane analizy danych oraz podejmowanie decyzji opartych na algorytmach predykcyjnych, co pozwoli na optymalizację procesów i zwiększenie efektywności operacyjnej. Również rozwój Internetu Rzeczy (IoT) będzie miał kluczowe znaczenie dla przyszłości automatyzacji – połączenie różnych urządzeń pozwoli na zbieranie danych w czasie rzeczywistym i lepsze zarządzanie liniami produkcyjnymi. Warto również zauważyć rosnącą rolę robotyzacji współpracującej (coboty), które będą coraz częściej wykorzystywane obok ludzi w celu zwiększenia efektywności pracy oraz poprawy bezpieczeństwa. Zrównoważony rozwój stanie się kolejnym istotnym kierunkiem rozwoju – firmy będą dążyć do wdrażania rozwiązań minimalizujących wpływ na środowisko naturalne poprzez optymalizację zużycia energii czy redukcję odpadów produkcyjnych.