Budowa maszyn produkcyjnych to złożony proces, który wymaga zrozumienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie i łożyska muszą być zaprojektowane w sposób, który zapewnia stabilność i wytrzymałość. Kolejnym istotnym aspektem jest napęd, który może być elektryczny, hydrauliczny lub pneumatyczny. Wybór odpowiedniego systemu napędowego ma ogromne znaczenie dla efektywności pracy maszyny. Ważnym elementem są również systemy sterowania, które umożliwiają automatyzację procesów produkcyjnych. Dzięki nowoczesnym technologiom, takim jak programowalne sterowniki logiczne (PLC) oraz interfejsy HMI, operatorzy mogą łatwo monitorować i kontrolować pracę maszyn. Nie można zapomnieć o bezpieczeństwie, które powinno być priorytetem na każdym etapie budowy maszyn produkcyjnych.

Jakie materiały są używane w budowie maszyn produkcyjnych

W procesie budowy maszyn produkcyjnych niezwykle ważny jest wybór odpowiednich materiałów, które będą miały wpływ na trwałość i wydajność urządzeń. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na różne obciążenia mechaniczne. W zależności od zastosowania można wykorzystać różne gatunki stali, takie jak stal nierdzewna czy stal węglowa. Oprócz stali w budowie maszyn produkcyjnych często stosuje się także aluminium, które ze względu na swoją lekkość i odporność na korozję znajduje zastosowanie w wielu komponentach. W przypadku elementów wymagających dużej precyzji często sięga się po materiały kompozytowe lub tworzywa sztuczne, które pozwalają na uzyskanie skomplikowanych kształtów przy jednoczesnym zachowaniu niskiej wagi.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

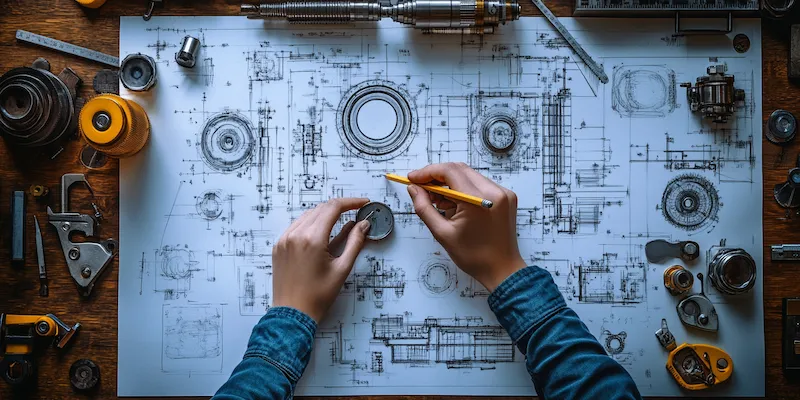

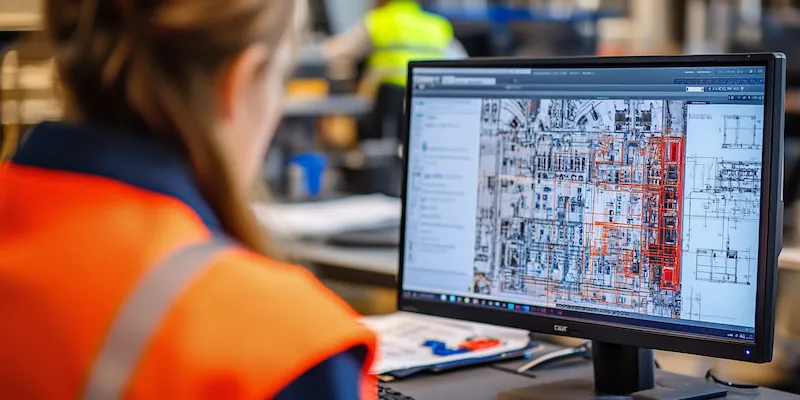

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność procesu produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn jeszcze przed rozpoczęciem ich fizycznej produkcji. Dzięki temu można szybko identyfikować potencjalne problemy oraz optymalizować konstrukcje pod kątem wydajności i kosztów. Kolejną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich testowanie w rzeczywistych warunkach. To znacząco przyspiesza proces wprowadzania nowych rozwiązań na rynek. Automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych również odgrywa kluczową rolę w nowoczesnej budowie maszyn. Roboty te mogą wykonywać powtarzalne zadania z dużą precyzją, co zwiększa wydajność i redukuje ryzyko błędów ludzkich.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

Najnowsze trendy w budowie maszyn produkcyjnych koncentrują się na zrównoważonym rozwoju oraz efektywności energetycznej. Producenci coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko naturalne poprzez zastosowanie materiałów odnawialnych oraz technologii zmniejszających zużycie energii. W tym kontekście rośnie popularność maszyn elektrycznych jako alternatywy dla tradycyjnych napędów spalinowych. Kolejnym istotnym trendem jest integracja sztucznej inteligencji (AI) oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów w czasie rzeczywistym, co przekłada się na zwiększenie wydajności i redukcję kosztów operacyjnych. Również personalizacja produktów staje się coraz bardziej istotna; producenci starają się dostosować maszyny do indywidualnych potrzeb klientów poprzez elastyczne linie produkcyjne zdolne do szybkiej zmiany parametrów pracy.

Jakie są kluczowe etapy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych to proces, który można podzielić na kilka kluczowych etapów, z których każdy odgrywa istotną rolę w finalnym efekcie. Pierwszym krokiem jest faza projektowania, która obejmuje zarówno koncepcję, jak i szczegółowe opracowanie techniczne. W tym etapie inżynierowie muszą uwzględnić wszystkie wymagania dotyczące funkcjonalności maszyny oraz jej przyszłego zastosowania. Następnie następuje wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla jakości i trwałości finalnego produktu. Kolejnym etapem jest produkcja komponentów, gdzie wykorzystywane są różnorodne technologie obróbcze, takie jak frezowanie, toczenie czy spawanie. Po wyprodukowaniu wszystkich elementów następuje ich montaż, który wymaga precyzyjnego dopasowania oraz kalibracji. Warto również zwrócić uwagę na testowanie gotowej maszyny, które pozwala na identyfikację ewentualnych usterek oraz wprowadzenie niezbędnych poprawek przed oddaniem sprzętu do użytku.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Podczas budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość i terminowość realizacji projektu. Jednym z najczęstszych wyzwań jest niewłaściwe zaplanowanie procesu projektowania, co może prowadzić do błędów konstrukcyjnych oraz konieczności wprowadzania kosztownych poprawek w późniejszych etapach. Innym problemem jest dobór nieodpowiednich materiałów, co może skutkować obniżoną trwałością maszyny lub jej awaryjnością. Warto również zwrócić uwagę na kwestie związane z automatyzacją; niewłaściwe zaprogramowanie systemów sterujących może prowadzić do nieefektywnej pracy maszyny lub wręcz jej zatrzymania. Problemy mogą także wynikać z braku odpowiedniego przeszkolenia personelu obsługującego urządzenia; niewłaściwe użytkowanie sprzętu może prowadzić do uszkodzeń oraz zwiększonego ryzyka wypadków.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych rodzajów maszyn przede wszystkim swoim przeznaczeniem oraz funkcjonalnością. Głównym celem maszyn produkcyjnych jest wspieranie procesów wytwórczych, co oznacza, że są one projektowane z myślą o dużej wydajności oraz ciągłej pracy w trudnych warunkach przemysłowych. W przeciwieństwie do tego maszyny wykorzystywane w innych branżach, takich jak budownictwo czy transport, mogą być bardziej uniwersalne i dostosowane do różnych zastosowań. Ponadto maszyny produkcyjne często charakteryzują się bardziej skomplikowanymi systemami automatyzacji i sterowania, co pozwala na precyzyjne zarządzanie procesami produkcyjnymi. Również materiały używane do budowy maszyn produkcyjnych są często bardziej zaawansowane technologicznie, aby sprostać wymaganiom dotyczącym wytrzymałości i odporności na zużycie.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów oraz zastosowane technologie. Na początku warto uwzględnić koszty projektowania, które obejmują wynagrodzenia inżynierów oraz wydatki na oprogramowanie CAD czy inne narzędzia wspomagające proces twórczy. Następnie należy uwzględnić koszty materiałów; wybór wysokiej jakości stali czy komponentów elektronicznych może znacząco wpłynąć na całkowity koszt budowy maszyny. Kolejnym istotnym elementem są koszty produkcji komponentów, które mogą się różnić w zależności od zastosowanych technologii obróbczych oraz skali produkcji. Koszt montażu również powinien być brany pod uwagę; zatrudnienie wykwalifikowanego personelu do montażu i kalibracji maszyn może zwiększyć całkowite wydatki.

Jakie umiejętności są potrzebne przy budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wymaga szerokiego zakresu umiejętności technicznych oraz wiedzy specjalistycznej. Przede wszystkim niezbędne są umiejętności inżynieryjne związane z projektowaniem i analizą konstrukcji mechanicznych. Osoby pracujące nad budową maszyn powinny znać zasady mechaniki oraz materiałoznawstwa, aby móc dobierać odpowiednie materiały i technologie do konkretnego projektu. Ważne są również umiejętności programistyczne związane z systemami automatyki; znajomość języków programowania używanych w systemach PLC czy interfejsach HMI jest kluczowa dla prawidłowego działania nowoczesnych maszyn. Dodatkowo umiejętność pracy w zespole oraz komunikacji jest niezwykle istotna, ponieważ budowa maszyn to zazwyczaj skomplikowany proces wymagający współpracy wielu specjalistów z różnych dziedzin.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych będzie z pewnością kształtowana przez rozwój nowych technologii oraz zmieniające się potrzeby rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz inteligentne systemy zarządzania, które pozwalają na zwiększenie wydajności i redukcję kosztów operacyjnych. Również rozwój sztucznej inteligencji będzie miał ogromny wpływ na sposób projektowania i eksploatacji maszyn; dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii oraz optymalizacja procesów w czasie rzeczywistym. W kontekście ochrony środowiska rośnie znaczenie zrównoważonego rozwoju; producenci będą poszukiwali rozwiązań minimalizujących wpływ na środowisko naturalne poprzez wykorzystanie materiałów odnawialnych oraz energooszczędnych technologii.