Przemysł metalurgiczny to jedna z kluczowych gałęzi przemysłu, która zajmuje się przetwarzaniem metali oraz ich stopów w celu uzyskania różnorodnych produktów. W ramach tej branży odbywa się wiele procesów technologicznych, które mają na celu wydobycie metali z rud, ich oczyszczanie oraz formowanie w gotowe wyroby. Metalurgia odgrywa istotną rolę w gospodarce, ponieważ metale są niezbędne w wielu dziedzinach życia, od budownictwa po elektronikę. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, co pozwala na zwiększenie efektywności produkcji oraz minimalizację negatywnego wpływu na środowisko. Warto również zwrócić uwagę na fakt, że przemysł ten jest silnie związany z innymi branżami, takimi jak motoryzacja, lotnictwo czy energetyka. Dzięki innowacjom w zakresie materiałów i technologii przetwarzania metali możliwe jest tworzenie coraz bardziej zaawansowanych produktów, które spełniają rosnące wymagania rynku.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wydobycie surowców mineralnych, które stanowią podstawowy materiał do produkcji metali. Proces ten obejmuje zarówno eksploatację rud metali, jak i ich transport do zakładów przeróbczych. Kolejnym etapem jest proces wzbogacania rud, który polega na oddzieleniu cennych składników od odpadów. Po wzbogaceniu następuje proces topnienia, w którym rudy są poddawane wysokim temperaturom w piecach hutniczych, co pozwala na uzyskanie płynnego metalu. Następnie metal jest odlewany w formy lub poddawany dalszym procesom obróbki mechanicznej, takim jak walcowanie czy kucie. Ważnym elementem procesu produkcji jest także kontrola jakości, która zapewnia, że finalne produkty spełniają określone normy i standardy.

Jakie są zastosowania produktów przemysłu metalurgicznego?

Produkty przemysłu metalurgicznego znajdują szerokie zastosowanie w różnych branżach gospodarki. Metale i ich stopy wykorzystywane są przede wszystkim w budownictwie, gdzie służą do produkcji konstrukcji stalowych, elementów zbrojeniowych oraz wykończeniowych. W motoryzacji metale są niezbędne do produkcji części samochodowych, takich jak silniki, układy hamulcowe czy zawieszenia. Również w przemyśle lotniczym metale odgrywają kluczową rolę – lekkie stopy aluminium i tytanu są wykorzystywane do budowy samolotów oraz innych pojazdów powietrznych. W elektronice metale takie jak miedź czy złoto są stosowane do produkcji przewodów elektrycznych oraz komponentów elektronicznych. Dodatkowo przemysł metalurgiczny dostarcza materiały dla sektora energetycznego, gdzie metale wykorzystywane są do budowy turbin wiatrowych czy instalacji fotowoltaicznych.

Jakie wyzwania stoją przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które wynikają zarówno z dynamicznych zmian rynkowych, jak i rosnących wymagań dotyczących ochrony środowiska. Jednym z głównych problemów jest konieczność dostosowania się do regulacji prawnych dotyczących emisji gazów cieplarnianych oraz innych zanieczyszczeń. Firmy muszą inwestować w nowoczesne technologie produkcji, które pozwalają na ograniczenie negatywnego wpływu na środowisko oraz poprawę efektywności energetycznej. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która zmusza przedsiębiorstwa do ciągłego doskonalenia swoich procesów produkcyjnych oraz poszukiwania innowacyjnych rozwiązań. Przemiany demograficzne i zmiany preferencji konsumentów również mają wpływ na rozwój branży – rośnie zapotrzebowanie na produkty bardziej ekologiczne i trwałe. Dodatkowo pandemia COVID-19 uwydatniła problemy związane z łańcuchami dostaw oraz dostępnością surowców, co wymaga od firm elastyczności i umiejętności szybkiego reagowania na zmieniające się warunki rynkowe.

Jakie są najważniejsze metody produkcji w metalurgii?

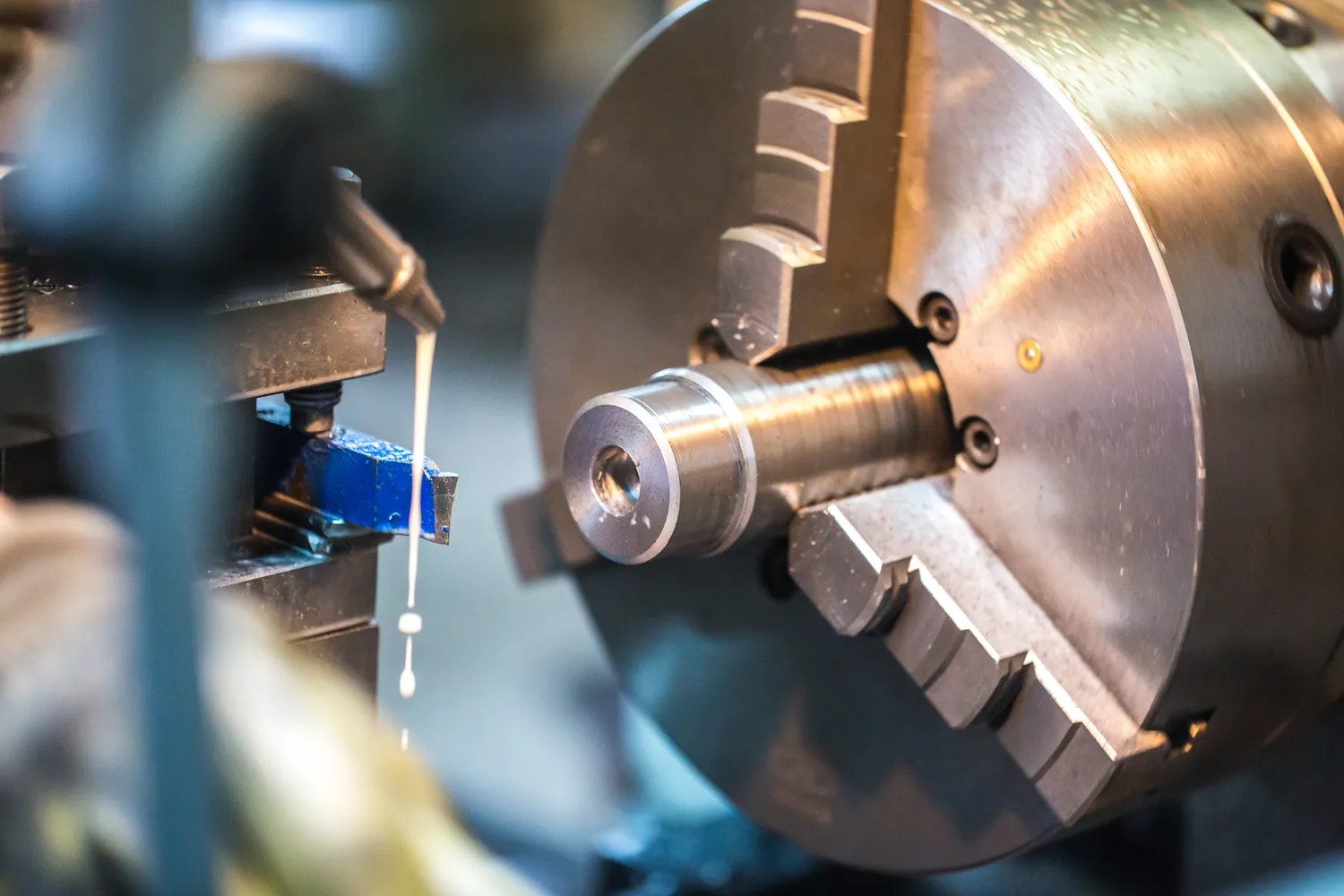

W metalurgii wyróżnia się kilka podstawowych metod produkcji, które mają kluczowe znaczenie dla uzyskiwania wysokiej jakości wyrobów metalowych. Jedną z najstarszych i najbardziej powszechnych metod jest metoda odlewnicza, która polega na wlewaniu płynnego metalu do formy, gdzie stwardnieje i przyjmie pożądany kształt. W zależności od rodzaju metalu oraz wymagań dotyczących jakości odlewów stosuje się różne techniki, takie jak odlewanie piaskowe, odlewanie kokilowe czy odlewanie ciśnieniowe. Kolejną istotną metodą jest walcowanie, które polega na mechanicznym formowaniu metalu poprzez jego przepuszczenie między walcami. Proces ten pozwala na uzyskanie cienkowarstwowych blach, prętów czy profili o różnych kształtach. Kucie to inna technika obróbcza, która polega na deformacji metalu pod wpływem siły mechanicznej, co prowadzi do poprawy jego właściwości mechanicznych. W ostatnich latach coraz większą popularność zdobywają nowoczesne technologie, takie jak druk 3D metali, które umożliwiają tworzenie skomplikowanych struktur o niskiej wadze i wysokiej wytrzymałości.

Jakie są kluczowe surowce wykorzystywane w metalurgii?

Surowce wykorzystywane w przemyśle metalurgicznym mają ogromne znaczenie dla jakości finalnych produktów oraz efektywności procesów produkcyjnych. Podstawowym surowcem są rudy metali, które zawierają cenne pierwiastki w postaci tlenków lub siarczków. Najczęściej wykorzystywanymi rudami są rudy żelaza, miedzi, aluminium oraz cynku. Żelazo stanowi podstawowy materiał do produkcji stali, która jest jednym z najważniejszych materiałów budowlanych i przemysłowych na świecie. Miedź z kolei jest ceniona za swoje doskonałe właściwości przewodzące i znajduje zastosowanie w elektronice oraz instalacjach elektrycznych. Aluminium, dzięki swojej lekkości i odporności na korozję, jest szeroko stosowane w przemyśle lotniczym oraz motoryzacyjnym. Oprócz rud metali ważnym surowcem są także materiały pomocnicze, takie jak węgiel koksujący używany do produkcji stali w piecach wielkopiecowych czy różnorodne dodatki stopowe, które poprawiają właściwości mechaniczne i chemiczne metali.

Jakie są najnowsze trendy w przemyśle metalurgicznym?

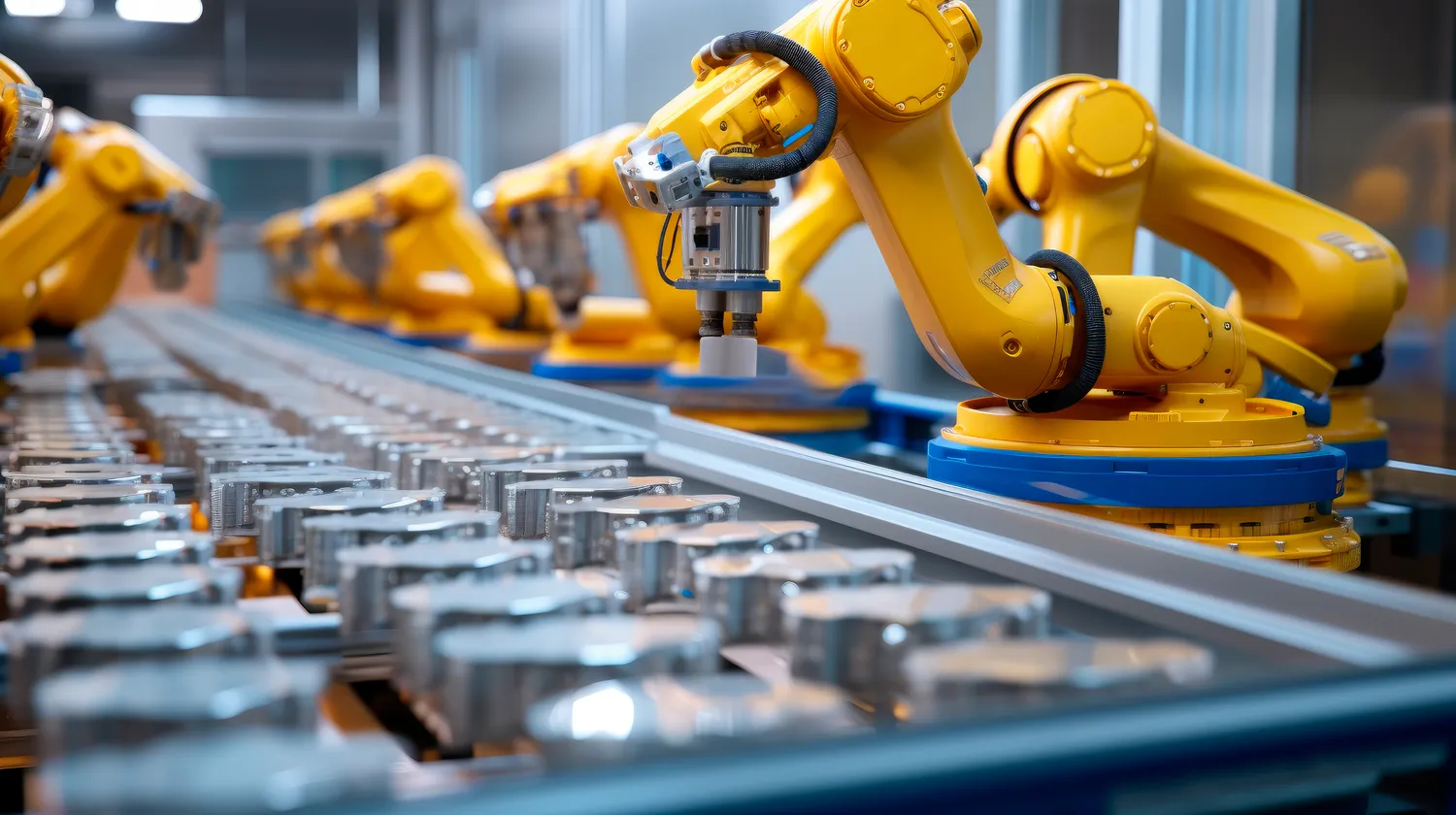

Przemysł metalurgiczny przechodzi dynamiczne zmiany związane z postępem technologicznym oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów sztucznej inteligencji możliwe jest optymalizowanie procesów produkcyjnych oraz minimalizowanie błędów ludzkich. Kolejnym istotnym trendem jest rozwój technologii druku 3D metali, która umożliwia tworzenie skomplikowanych struktur o niskiej wadze i wysokiej wytrzymałości. Ta innowacyjna metoda produkcji otwiera nowe możliwości w zakresie projektowania komponentów oraz skraca czas realizacji zamówień. W obszarze ochrony środowiska rośnie zainteresowanie ekologicznymi technologiami produkcji oraz recyklingiem metali, co pozwala na zmniejszenie zużycia surowców naturalnych i ograniczenie emisji zanieczyszczeń. Warto również zwrócić uwagę na rozwój materiałów kompozytowych oraz nanomateriałów, które mogą znaleźć zastosowanie w przemyśle metalurgicznym jako alternatywa dla tradycyjnych materiałów metalowych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego?

Perspektywy rozwoju przemysłu metalurgicznego są związane z wieloma czynnikami, które mają wpływ na jego przyszłość. Przede wszystkim rosnące zapotrzebowanie na metale w różnych sektorach gospodarki stwarza możliwości dla dalszego rozwoju tej branży. W miarę jak świat dąży do zrównoważonego rozwoju i ekologicznych rozwiązań, przemysł metalurgiczny będzie musiał dostosować się do nowych norm i regulacji dotyczących ochrony środowiska. Inwestycje w nowoczesne technologie produkcji oraz recykling będą kluczowe dla zapewnienia konkurencyjności firm działających w tym sektorze. Dodatkowo rozwój nowych materiałów oraz innowacyjnych procesów technologicznych może przyczynić się do powstania nowych możliwości aplikacyjnych dla produktów metalowych. Warto również zauważyć, że globalizacja rynku stawia przed przedsiębiorstwami nowe wyzwania związane z konkurencją międzynarodową oraz koniecznością dostosowania się do lokalnych warunków rynkowych.

Jakie są kluczowe umiejętności potrzebne w przemyśle metalurgicznym?

W przemyśle metalurgicznym istnieje wiele specjalizacji wymagających różnorodnych umiejętności i kompetencji zawodowych. Kluczowe umiejętności obejmują zarówno wiedzę teoretyczną dotyczącą procesów technologicznych i właściwości materiałów, jak i praktyczne umiejętności związane z obsługą maszyn i urządzeń przemysłowych. Osoby pracujące w tej branży powinny być zaznajomione z nowoczesnymi technologiami produkcji oraz metodami kontroli jakości wyrobów metalowych. Ważne jest także posiadanie umiejętności analitycznych oraz zdolności do rozwiązywania problemów technicznych pojawiających się podczas procesu produkcji. W kontekście rosnącej automatyzacji procesów produkcyjnych istotna staje się również znajomość programowania maszyn CNC oraz systemów informatycznych wspierających zarządzanie produkcją. Ponadto umiejętność pracy zespołowej oraz komunikacji interpersonalnej są niezbędne w kontekście współpracy między różnymi działami firmy oraz zewnętrznymi partnerami biznesowymi.

Jakie są największe firmy działające w przemyśle metalurgicznym?

Na rynku globalnym istnieje wiele dużych firm działających w przemyśle metalurgicznym, które mają znaczący wpływ na rozwój tej branży. Wśród nich można wymienić takie giganci jak ArcelorMittal – jeden z największych producentów stali na świecie, który prowadzi działalność w wielu krajach i zajmuje się zarówno wydobyciem surowców mineralnych, jak i ich przetwarzaniem. Inną znaczącą firmą jest Nippon Steel Corporation z Japonii, która specjalizuje się w produkcji stali wysokiej jakości dla różnych sektorów przemysłu. W Stanach Zjednoczonych dominującą rolę odgrywa U.S. Steel Corporation, która produkuje stal zarówno dla budownictwa, jak i motoryzacji. Na rynku europejskim warto zwrócić uwagę na Thyssenkrupp AG – niemieckiego producenta stali i komponentów inżynieryjnych o globalnym zasięgu działania. Firmy te inwestują znaczne środki w badania i rozwój nowych technologii produkcji oraz innowacyjnych rozwiązań ekologicznych, co pozwala im utrzymać konkurencyjność na rynku międzynarodowym.