Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu zaczynają się od analizy wymagań, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie zbierają informacje na temat oczekiwań klientów oraz specyfikacji technicznych, które muszą zostać uwzględnione. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D maszyny. Ważnym krokiem jest również analiza wykonalności, która pozwala ocenić, czy projekt jest technicznie i finansowo opłacalny. Po zatwierdzeniu koncepcji przechodzi się do szczegółowego projektowania, gdzie uwzględnia się wszystkie aspekty techniczne, takie jak materiały, mechanika oraz elektronika. Kolejnym etapem jest prototypowanie, które pozwala na przetestowanie maszyny w praktyce i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie narzędzia są używane w projektowaniu maszyn?

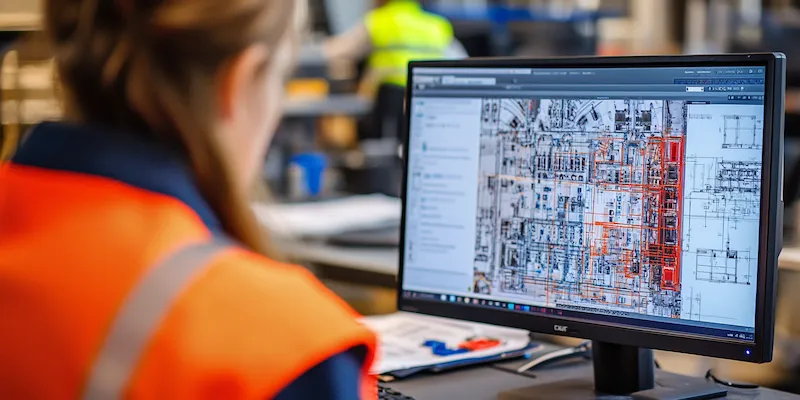

W procesie projektowania i budowy maszyn wykorzystuje się szereg narzędzi inżynieryjnych, które wspierają różne etapy tego skomplikowanego procesu. Na początku kluczowe są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i dokonywać niezbędnych modyfikacji przed przystąpieniem do budowy prototypu. Kolejnym istotnym narzędziem są symulatory, które pozwalają na analizę zachowań maszyny w różnych warunkach pracy. Użycie symulacji komputerowych znacząco zwiększa efektywność procesu projektowania poprzez identyfikację potencjalnych problemów jeszcze przed ich wystąpieniem w rzeczywistości. Warto również wspomnieć o oprogramowaniu do analizy wytrzymałości materiałów, które pomaga ocenić trwałość konstrukcji oraz jej odporność na różne obciążenia.

Jakie są najczęstsze wyzwania w budowie maszyn?

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest dobór odpowiednich materiałów, które muszą spełniać określone normy wytrzymałościowe oraz być dostępne w odpowiednich ilościach. Często zdarza się również, że zmiany w wymaganiach klienta następują już na etapie produkcji, co może prowadzić do opóźnień oraz dodatkowych kosztów. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych, takich jak mechanika, elektronika czy automatyka. Niezbędne jest zapewnienie ich współpracy w celu osiągnięcia optymalnej wydajności maszyny. Problemy mogą także pojawić się podczas testowania prototypu; nieprzewidziane usterki mogą wymagać znacznych zmian konstrukcyjnych lub technologicznych. Dodatkowo zarządzanie zespołem projektowym oraz komunikacja między działami to aspekty, które mają kluczowe znaczenie dla sukcesu całego przedsięwzięcia.

Jakie są nowoczesne trendy w projektowaniu maszyn?

W ostatnich latach projektowanie i budowa maszyn ewoluowały pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, co wpływa na sposób projektowania nowych maszyn. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych do analizy efektywności działania. Dzięki temu inżynierowie mogą szybko reagować na ewentualne problemy i optymalizować procesy produkcyjne. Również zrównoważony rozwój staje się coraz bardziej istotny; wiele firm stara się projektować maszyny z myślą o minimalizacji wpływu na środowisko naturalne poprzez zastosowanie materiałów odnawialnych oraz efektywnych energetycznie rozwiązań.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn?

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić w procesie projektowania i budowy maszyn. Właściwe podejście do tego tematu może nie tylko zapobiec wypadkom, ale również zwiększyć efektywność pracy. Kluczowym krokiem jest przeprowadzenie analizy ryzyka, która pozwala zidentyfikować potencjalne zagrożenia związane z użytkowaniem maszyny. Na podstawie tej analizy inżynierowie mogą wprowadzić odpowiednie środki ochrony, takie jak osłony, czujniki bezpieczeństwa czy systemy awaryjnego zatrzymania. Ważne jest również, aby maszyny były zgodne z obowiązującymi normami i regulacjami prawnymi dotyczącymi bezpieczeństwa. Warto zwrócić uwagę na ergonomię, czyli dostosowanie maszyny do potrzeb użytkowników, co może znacząco wpłynąć na komfort pracy oraz zmniejszenie ryzyka urazów. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa to kolejny istotny element, który powinien być integralną częścią procesu projektowania.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych?

Projektowanie maszyn i urządzeń elektronicznych to dwa różne obszary inżynieryjne, które wymagają odmiennych umiejętności oraz podejścia. W przypadku projektowania maszyn kluczowe są aspekty mechaniczne, takie jak dobór materiałów, analiza wytrzymałościowa oraz mechanika ruchu. Inżynierowie muszą mieć głęboką wiedzę na temat procesów produkcyjnych oraz technologii obróbczych. Z kolei projektowanie urządzeń elektronicznych koncentruje się na aspektach związanych z elektroniką, takich jak układy scalone, programowanie mikroprocesorów czy projektowanie płytek drukowanych. Różnice te wpływają również na narzędzia używane w obu dziedzinach; podczas gdy w projektowaniu maszyn dominują programy CAD do modelowania 3D, w elektronice często korzysta się z oprogramowania do symulacji obwodów elektronicznych. Warto również zauważyć, że coraz częściej te dwa obszary się przenikają; nowoczesne maszyny często zawierają zaawansowane systemy elektroniczne i automatyki, co wymaga współpracy inżynierów obu specjalizacji.

Jakie są najważniejsze trendy w materiałach stosowanych w budowie maszyn?

W ostatnich latach obserwuje się dynamiczny rozwój materiałów stosowanych w budowie maszyn, co ma istotny wpływ na ich wydajność oraz trwałość. Jednym z najważniejszych trendów jest zastosowanie kompozytów, które łączą zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze. Kompozyty są szczególnie cenione w branży lotniczej oraz motoryzacyjnej, gdzie redukcja masy ma kluczowe znaczenie dla efektywności energetycznej. Kolejnym istotnym trendem jest rozwój materiałów inteligentnych, które potrafią reagować na zmiany otoczenia lub obciążenia. Przykładem mogą być materiały zmieniające swoje właściwości pod wpływem temperatury czy ciśnienia. Dodatkowo rośnie zainteresowanie materiałami ekologicznymi oraz odnawialnymi, co jest odpowiedzią na rosnącą świadomość ekologiczną społeczeństwa i konieczność minimalizacji wpływu przemysłu na środowisko naturalne. Warto także zwrócić uwagę na postęp w technologii powlekania i obróbki powierzchniowej, które pozwalają na zwiększenie odporności materiałów na korozję oraz zużycie.

Jakie są kluczowe umiejętności potrzebne inżynierom zajmującym się projektowaniem maszyn?

Inżynierowie zajmujący się projektowaniem i budową maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwalają im skutecznie realizować projekty. Kluczową umiejętnością jest znajomość zasad mechaniki oraz wytrzymałości materiałów; inżynierowie muszą być w stanie ocenić właściwości różnych materiałów i dobrać je odpowiednio do specyfiki projektu. Umiejętność obsługi programów CAD jest równie istotna; dzięki nim inżynierowie mogą tworzyć precyzyjne modele 3D oraz rysunki techniczne. Wiedza z zakresu automatyki i elektroniki staje się coraz bardziej pożądana, ponieważ nowoczesne maszyny często integrują różne systemy technologiczne. Umiejętności analityczne są niezbędne do przeprowadzania analiz ryzyka oraz oceny wykonalności projektów. Równie ważna jest zdolność do pracy zespołowej; inżynierowie muszą współpracować z innymi specjalistami, takimi jak technicy czy menedżerowie projektów. Komunikacja interpersonalna jest kluczowa dla efektywnego przekazywania informacji oraz rozwiązywania problemów w trakcie realizacji projektu.

Jakie są najlepsze praktyki w zarządzaniu projektem budowy maszyny?

Zarządzanie projektem budowy maszyny wymaga zastosowania najlepszych praktyk, które pozwolą na efektywne osiąganie celów projektowych przy zachowaniu wysokiej jakości wykonania. Kluczowym elementem jest staranne planowanie projektu; określenie celów, harmonogramu oraz budżetu to fundament sukcesu każdego przedsięwzięcia. Warto zastosować metodologię zarządzania projektami, taką jak Agile czy Waterfall, która pomoże w organizacji pracy zespołu oraz monitorowaniu postępów. Regularne spotkania zespołu umożliwiają bieżącą wymianę informacji oraz identyfikację ewentualnych problemów zanim staną się one poważnymi przeszkodami. Ważnym aspektem jest również dokumentacja projektu; szczegółowe zapisy dotyczące wszystkich etapów prac ułatwiają późniejsze analizy oraz mogą być pomocne przy rozwiązywaniu sporów czy reklamacji. Kontrola jakości powinna być integralną częścią procesu; regularne testowanie prototypu pozwala na wykrycie błędów we wczesnej fazie prac i ich szybkie skorygowanie.

Jakie są różnice między prototypowaniem a produkcją seryjną maszyn?

Prototypowanie i produkcja seryjna to dwa różne etapy procesu tworzenia maszyn, które mają swoje unikalne cechy i wymagania. Prototypowanie polega na stworzeniu pierwszej wersji maszyny lub jej komponentu w celu przetestowania koncepcji oraz funkcjonalności przed rozpoczęciem produkcji seryjnej. Na tym etapie inżynierowie mogą eksperymentować z różnymi rozwiązaniami technicznymi i modyfikować projekt na podstawie wyników testów oraz opinii użytkowników. Prototypy często wykonuje się z wykorzystaniem szybkich metod produkcji takich jak druk 3D czy frezowanie CNC, co pozwala na szybkie wprowadzenie zmian bez dużych nakładów finansowych. Z kolei produkcja seryjna to etap, w którym maszyna jest produkowana na dużą skalę według ustalonych specyfikacji technicznych i standardów jakościowych. W tym przypadku kluczowe znaczenie ma optymalizacja procesów produkcyjnych oraz zapewnienie efektywności kosztowej przy zachowaniu wysokiej jakości finalnego produktu.