Przemysł metalurgiczny to jedna z kluczowych gałęzi przemysłu, która zajmuje się wydobywaniem, przetwarzaniem oraz obróbką metali. Jego znaczenie w gospodarce jest nie do przecenienia, ponieważ metale są podstawowymi surowcami wykorzystywanymi w wielu sektorach, takich jak budownictwo, motoryzacja, elektronika czy energetyka. Procesy metalurgiczne obejmują zarówno produkcję surowców, jak i ich dalszą obróbkę, co pozwala na uzyskanie materiałów o pożądanych właściwościach fizycznych i chemicznych. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, które umożliwiają efektywne wykorzystanie surowców oraz minimalizację wpływu na środowisko. W kontekście globalizacji i rosnącego zapotrzebowania na metale, przemysł ten staje się coraz bardziej innowacyjny, wprowadzając nowe metody recyklingu oraz zrównoważonego rozwoju.

Jakie są główne procesy w przemyśle metalurgicznym?

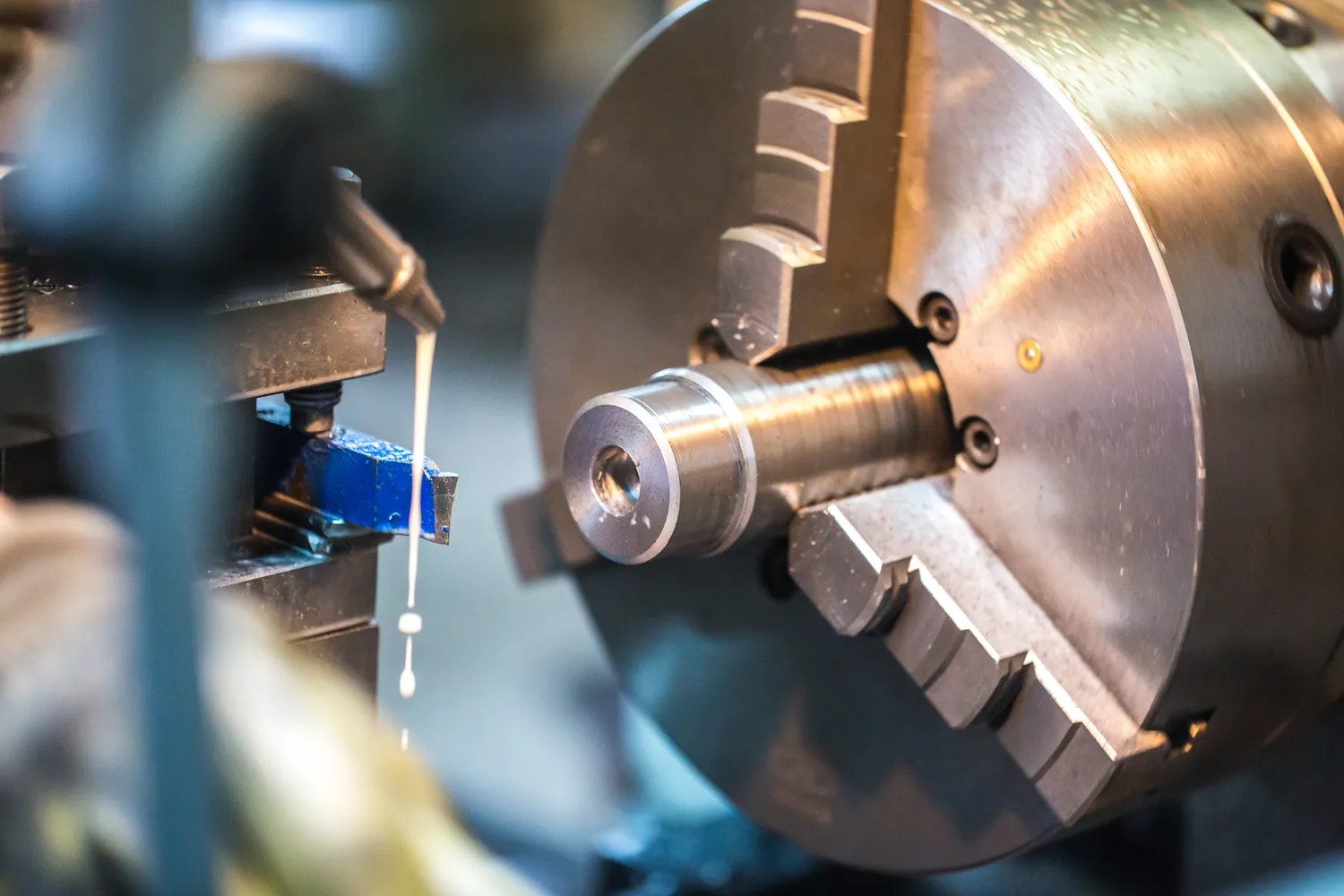

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które mają na celu przekształcenie surowców mineralnych w gotowe produkty metalowe. Pierwszym etapem jest wydobycie surowców, takich jak rudy metali, które następnie poddawane są procesom wzbogacania. Wzbogacanie polega na oddzieleniu cennych minerałów od pozostałych składników rudy. Kolejnym krokiem jest proces topnienia, który polega na ogrzewaniu rudy w piecach wysokotemperaturowych, co pozwala na uzyskanie metalu w stanie ciekłym. Po schłodzeniu metal przyjmuje formę stałą i może być dalej obrabiany. Ważnym etapem jest także walcowanie oraz kucie, które nadają metalom odpowiednie kształty i właściwości mechaniczne. Ostatnim krokiem w procesie produkcji jest obróbka cieplna i chemiczna, która ma na celu poprawę właściwości materiałów oraz ich odporności na korozję.

Jakie są zastosowania metali w różnych branżach przemysłu?

Metale odgrywają niezwykle ważną rolę w wielu branżach przemysłu ze względu na swoje unikalne właściwości fizyczne i chemiczne. W budownictwie stal i aluminium są powszechnie wykorzystywane do konstrukcji budynków, mostów oraz innych obiektów infrastrukturalnych ze względu na swoją wytrzymałość i trwałość. W motoryzacji metale takie jak stal nierdzewna czy magnez są używane do produkcji części samochodowych, co zapewnia bezpieczeństwo oraz efektywność pojazdów. W elektronice miedź i złoto są kluczowymi materiałami wykorzystywanymi do produkcji przewodów elektrycznych oraz komponentów elektronicznych ze względu na swoje doskonałe właściwości przewodzące. W energetyce metale są wykorzystywane do budowy turbin wiatrowych oraz paneli słonecznych, co pozwala na pozyskiwanie energii odnawialnej. Również w przemyśle lotniczym metale lekkie takie jak tytan czy aluminium są stosowane do produkcji samolotów ze względu na ich niską masę oraz wysoką wytrzymałość.

Jakie wyzwania stoją przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które wynikają z dynamicznych zmian zachodzących w gospodarce oraz rosnącej świadomości ekologicznej społeczeństwa. Jednym z głównych problemów jest potrzeba ograniczenia negatywnego wpływu działalności przemysłowej na środowisko naturalne. Procesy wydobywcze i przetwórcze często wiążą się z emisją szkodliwych substancji oraz dużym zużyciem energii. Dlatego wiele firm stara się wdrażać technologie bardziej przyjazne dla środowiska oraz inwestować w recykling materiałów. Innym wyzwaniem jest rosnąca konkurencja na rynku globalnym, co zmusza przedsiębiorstwa do ciągłego doskonalenia swoich procesów produkcyjnych oraz poszukiwania innowacyjnych rozwiązań technologicznych. Dodatkowo zmiany regulacyjne dotyczące ochrony środowiska oraz norm jakościowych mogą wpływać na koszty produkcji i rentowność firm działających w branży metalurgicznej.

Jakie innowacje technologiczne wpływają na przemysł metalurgiczny?

Innowacje technologiczne mają kluczowe znaczenie dla rozwoju przemysłu metalurgicznego, przyczyniając się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. W ostatnich latach zauważalny jest wzrost zainteresowania automatyzacją procesów produkcyjnych, co pozwala na zmniejszenie kosztów pracy oraz minimalizację błędów ludzkich. Robotyzacja linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie operacji, takich jak spawanie czy cięcie metali. Ponadto, rozwój technologii druku 3D w metalurgii otwiera nowe możliwości w zakresie projektowania i produkcji skomplikowanych elementów, które wcześniej były trudne do wykonania tradycyjnymi metodami. Dzięki temu możliwe jest tworzenie komponentów o złożonych kształtach, co przyczynia się do oszczędności materiałowych oraz skrócenia czasu produkcji. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji w procesach analizy danych oraz optymalizacji produkcji, co pozwala na lepsze prognozowanie popytu oraz zarządzanie zapasami.

Jakie są trendy w przemyśle metalurgicznym na przyszłość?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, ale także przed szansami, które mogą kształtować jego przyszłość. Jednym z najważniejszych trendów jest rosnące zainteresowanie zrównoważonym rozwojem oraz ekologicznymi metodami produkcji. Firmy coraz częściej wdrażają strategie mające na celu ograniczenie emisji CO2 oraz zużycia energii, co jest odpowiedzią na globalne problemy związane ze zmianami klimatycznymi. W kontekście tego trendu istotne staje się również zwiększenie efektywności recyklingu metali, co pozwala na zmniejszenie wydobycia surowców naturalnych oraz ograniczenie odpadów. Kolejnym ważnym kierunkiem rozwoju jest digitalizacja procesów przemysłowych, która umożliwia lepsze monitorowanie i zarządzanie produkcją. Technologie takie jak Internet Rzeczy (IoT) czy big data pozwalają na zbieranie i analizowanie danych w czasie rzeczywistym, co przyczynia się do optymalizacji procesów oraz zwiększenia wydajności.

Jakie są najważniejsze surowce wykorzystywane w metalurgii?

W przemyśle metalurgicznym wykorzystuje się wiele różnych surowców, które mają kluczowe znaczenie dla produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali, takie jak żelazo, miedź, aluminium czy cynk. Rudy te poddawane są procesom wzbogacania i topnienia, co pozwala na uzyskanie czystych metali. Żelazo jest jednym z najczęściej wykorzystywanych metali na świecie i stanowi podstawowy składnik stali, która znajduje zastosowanie w budownictwie oraz przemyśle motoryzacyjnym. Miedź natomiast charakteryzuje się doskonałymi właściwościami przewodzącymi i jest szeroko stosowana w elektronice oraz energetyce. Aluminium to lekki metal o dużej odporności na korozję, który znajduje zastosowanie w przemyśle lotniczym oraz budowlanym. Oprócz rud metali istotne są także materiały pomocnicze, takie jak węgiel koksowy używany w procesie redukcji rudy żelaza czy różnego rodzaju dodatki stopowe, które poprawiają właściwości mechaniczne uzyskiwanych materiałów.

Jakie są perspektywy rozwoju przemysłu metalurgicznego w Polsce?

Przemysł metalurgiczny w Polsce ma przed sobą wiele perspektyw rozwoju, które mogą przyczynić się do dalszego wzrostu gospodarczego kraju. Polska jest jednym z czołowych producentów stali w Europie, a jej przemysł metalurgiczny korzysta z bogatych zasobów surowców mineralnych oraz dobrze rozwiniętej infrastruktury transportowej. W obliczu rosnącego zapotrzebowania na metale zarówno na rynku krajowym, jak i zagranicznym, polskie firmy mają szansę na dalszy rozwój poprzez inwestycje w nowoczesne technologie oraz innowacyjne rozwiązania produkcyjne. Warto również zauważyć rosnącą tendencję do współpracy między przedsiębiorstwami a instytucjami badawczymi, co sprzyja transferowi wiedzy i technologii. Dodatkowo Polska może stać się atrakcyjnym miejscem dla inwestycji zagranicznych dzięki stabilnemu otoczeniu prawnemu oraz korzystnym warunkom dla prowadzenia działalności gospodarczej.

Jakie są kluczowe wyzwania związane z zatrudnieniem w przemyśle metalurgicznym?

Zatrudnienie w przemyśle metalurgicznym wiąże się z szeregiem wyzwań, które mogą wpływać na funkcjonowanie firm oraz jakość pracy pracowników. Jednym z głównych problemów jest niedobór wykwalifikowanej kadry pracowniczej, co wynika z dynamicznych zmian technologicznych oraz rosnących wymagań dotyczących umiejętności technicznych i cyfrowych. Przemysł metalurgiczny wymaga specjalistów zdolnych do obsługi nowoczesnych maszyn i urządzeń oraz znajomości zaawansowanych procesów produkcyjnych. Dlatego kluczowe staje się inwestowanie w edukację zawodową oraz programy szkoleniowe dla pracowników już zatrudnionych w branży. Ponadto należy zwrócić uwagę na kwestie związane z bezpieczeństwem pracy – przemysł metalurgiczny często wiąże się z ryzykiem wystąpienia wypadków i urazów zawodowych, dlatego konieczne jest wdrażanie skutecznych procedur BHP oraz promowanie kultury bezpieczeństwa w miejscu pracy.

Jakie są różnice między metalurgią ferrous a non-ferrous?

Metalurgia dzieli się na dwie główne gałęzie: ferrous (żelazna) i non-ferrous (nieżelazna), które różnią się zarówno rodzajem surowców wykorzystywanych w procesach produkcyjnych, jak i właściwościami końcowych produktów. Metalurgia ferrous koncentruje się głównie na obróbce żelaza i jego stopów, takich jak stal czy żeliwo. Stal jest jednym z najczęściej stosowanych materiałów budowlanych ze względu na swoją wysoką wytrzymałość i trwałość. Procesy związane z metalurgią ferrous obejmują wydobycie rudy żelaza, jej wzbogacanie oraz topnienie w piecach hutniczych. Z kolei metalurgia non-ferrous zajmuje się obróbką metali nieżelaznych takich jak miedź, aluminium czy cynk. Metale te charakteryzują się różnorodnymi właściwościami fizycznymi i chemicznymi – miedź ma doskonałe właściwości przewodzące prąd elektryczny, podczas gdy aluminium jest lekkim materiałem odpornym na korozję. Procesy związane z metalurgią non-ferrous często wymagają innych technologii niż te stosowane w przypadku metali ferrous ze względu na różnice w temperaturach topnienia oraz metodach obróbczych.